Trükkplaat

Trükkplaat on elektroonikas kasutatav montaažiplaat, millele on võimalik paigaldada elektroonikakomponendid ja need elektriliselt ühendada. Tihti kasutatakse trükkplaadi tähistamiseks ka ingliskeelseid lühendeid PCB (printed circuit board) või PWB (printed wiring board).

Tänapäeval valmistatakse trükkplaadi alus kokkuliimitud klaaskiulehtedest, harvemini kasutatakse tekstoliiti ja getinaksi. Alusele on peale kantud õhuke vasekiht (foolium).

Trükkplaadi paksus ja kuju sõltub selle kasutusalast. Trükkplaate võib olla ühe- ja kahepoolseid, ühe- ja mitmekihilisi. Näiteks on tavaline, et trükkplaat on loodud neljakihilisena (kaks kahepoolset trükkplaati kokku liimitud ja keskelt vajalikud väljaviigud ühendatud).

Ajalugu[muuda | muuda lähteteksti]

Tänapäevased trükkplaaditootmise meetodid arendati välja 20. sajandi alguses. 1903. aastal kirjeldas saksa leiutaja Albert Hanson meetodit, kuidas elektroonikakomponentide vahel luua ühendusi, kasutades selleks dielektrikust plaati, millel on õhuke kiht juhtivat materjali.

Austria insener Paul Eisler leiutas 1936. aastal meetodi, mille abil kiirelt trükkplaate valmistada. 1943. aastal hakkas USA kasutama seda sama meetodit, et toota Teises maailmasõjas rakettidele suures mahus elektroonikat, mis annaks detonaatorile teada, kui sihtmärk on piisavalt lähedal.[1] 1948. aastal hakkas USA kasutama sama tehnoloogiat ka kommertstoodetes, kuid trükkplaatide laialdasem kasutuselevõtt sai alguse alles 1950. aastate keskpaigas.

Enne trükkplaatide leiutamist ja tükk aega pärast seda oli kasutusel ka point-to-point (punktist punkti) kooste kasutamine. Prototüüpide valmistamisel ja väikesemahuliste tootmisliinidel kasutati ka wire wrap või turret-plaadi meetodit.

Algusaastatel olid kõikidel elektroonikakomponentidel ühendamiseks kaks või rohkem väljaviiku ehk jalga ja selleks, et neid trükkplaadile asetada, tuli plaati puurida iga viigu jaoks auk. Komponentide jalad lükati august läbi ja joodeti tinaga kinni. Viimane lõi ühtlasi ka ühenduse augu juures oleva signaalirajaga. Selliseid komponente kutsutakse läbilaotuvateks komponentideks.

Alates 1980. aastatest hakati kasutama pindmontaažitehnoloogiat, mis tähendas, et komponentidel ei olnud enam jalgu, mis pidid minema läbi trükkplaadis olevate aukude. Komponendid joodeti otse plaadi pinnale. Tänu sellele tehnoloogiale muutusid trükkplaadid oluliselt väiksemaks ja tootmiskulud vähenesid.

Tootmine[muuda | muuda lähteteksti]

Materjalid[muuda | muuda lähteteksti]

Trükkplaadi juhtivad kihid on tavaliselt tehtud vaskfooliumist. Trükkplaadid on tüüpiliselt kaetud jootemaskiga. Jootemaski eesmärgiks on kaitsta trükkplaati jootmise eest nendes kohtades, kus seda ei soovita. Jootemaske on võimalik tavaliselt saada rohelise-, sinise-, musta-, valge- ja punasevärvilisi. Isoleerivad dielektrikutest kihid on tavaliselt lamineeritud kokku epoksüvaiguga töödeldud vahematerjalidega. Trükkplaadi isoleerivat kihti valmistatakse üsna erinevatest dielektrikutest (vastavalt sellele, millised isolatsioonikriteeriumid plaadile kehtivad). Mõned neist on:

- polütetrafluoroetüleen (teflon),

- FR-4;

- FR-1;

- CEM-1;

- CEM-3.

Trükkplaaditööstuses laialdaselt kasutatavad epoksüvaiguga töödeldud vahematerjalid dielektrikute kokkuliimimiseks on järgmised:

- FR-2;

- FR-3 (paber ja epoksüvaik);

- FR-4 (klaaskiud ja epoksüvaik);

- FR-5 (klaaskiud ja epoksüvaik);

- FR-6 (mattklaas ja polüester);

- G-10 (klaaskiud ja epoksüvaik);

- CEM-1 (paber ja epoksüvaik);

- CEM-2 (paber ja epoksüvaik);

- CEM-3 (klaaskiud ja epoksüvaik);

- CEM-4 (klaaskiud ja epoksüvaik);

- CEM-5 (klaaskiud ja polüester).

Soojuspaisumine on trükkplaatide juures väga oluline aspekt. Seetõttu kasutataksegi laialdaselt klaaskiudmaterjale, sest kuumenemisel on nende ruumala võrdlemisi stabiilne.

Söövitamine[muuda | muuda lähteteksti]

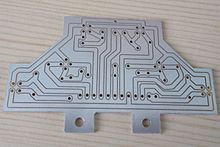

Enamik tänapäeval toodetavatest trükkplaatidest valmistatakse ostetud trükkplaadi toorikutest, sest neile on vask juba mõlemale poolele kantud. Seejärel eemaldatakse eri tehnoloogiaid kasutades plaadilt liigne vask nii, et alles jääksid ainult soovitud signaalirajad.

Trükkplaatide tootmismeetodid sõltuvad peamiselt tootmismahust.

Masstootmine[muuda | muuda lähteteksti]

- Siiditrükk on põhiline meetod, mida kasutatakse tööstuses.

- Fotoilmutuse meetodit kasutatakse siis, kui signaalirajad on väga peenikesed, mida siiditükiga ei ole võimalik saavutada.

Väiketootmine[muuda | muuda lähteteksti]

- Fotoilmutuse meetod;

- CNC freesimine.

Vase-eemaldusmeetod[muuda | muuda lähteteksti]

Vase-eemaldusmeetod seisneb selles, et eemaldatakse eelnevalt täielikult vasega kaetud trükkplaadilt ebavajalik vask:

- Siiditrükiga trükitakse plaadile söövituskindel tint, mis kaitseb vaske soovitud kohtades. Sellele järgnev söövitamine eemaldab ebavajaliku vase.

- Fotoilmutusmeetod – läbipaistvale kilele trükitakse soovitud ühendusrajad ning kasutatakse seda šabloonina fotomaskiga trükkplaadi toorikul UV-lambi all, et blokeerida vastavates kohtades UV-kiirgust. Fotomask on kiht, mis kaitseb selle all olevat vaske söövitamise eest. Kui fotomaski kiiritada UV-kiirgusega, kaotab ta oma kaitsva toime. Seejärel eemaldatakse kile. Söövitamisel kaitseb vaske fotomaski see osa, mis ei saanud UV-kiirgust. Ülejäänud vask söövitatakse. Pärast söövitamist puhastatakse ka allesjäänud rajad fotomaski kihist, mis kaitses neid söövitamise ajal.

- CNC freesimine – trükkplaat pannakse arvuti juhitud (CNC) kahe või kolme teljega freespingi alla ning pisikese freesiga eemaldatakse ebavajalik vask, jättes alles ainult soovitud rajad.

Vasekasvatusmeetod[muuda | muuda lähteteksti]

Vasekasvatusmeetod seisneb põhimõtteliselt selles, et erinevalt eemaldamismeetodist on trükkplaat algselt vasest täiesti tühi ning protsessi käigus hakatakse vaske soovitud kohtadesse ladestama ja kasvatama.

Algselt on trükkplaat kaetud fototundliku maskiga, mis ilmutatakse nii, et sinna, kuhu lõpuks vaske soovitakse, kiiratakse valgust ja vastupidi. Pärast seda kastetakse plaat lahusesse, mis tavaliselt sisaldab pallaadiumi ja muid selliseid aineid, mis aitavad siduda metallioone. Seejärel kantakse plaadile vask ja eemaldatakse ilmutamisel kasutatud vask, misjärel ongi trükkplaat valmis.

Kõige levinum on aga "pooleldi kasvatav" meetod, kus enne protsessi algust on trükkplaadil juba õhuke vasekiht peal. Sarnaselt eelmise meetodiga kaetakse plaat nii, et kinni on kaetud kõik peale nende alade, kuhu lõpuks tulevad rajad ehk vask. Siis ladestatakse plaadile veel vaske, mis seob end plaadil juba oleva õhukese vasekihiga. Seejärel lisatakse plaadil olevatele jooteväljadele tina. Nüüd eemaldatakse plaati kattev mask ja plaat pannakse söövitavasse lahusesse seniks, kuni plaadilt on kadunud seal algselt olnud õhuke vasekiht nendest kohtadest, kuhu vaske juurde ei ladestatud.

Vasekasvatusmeetodit kasutatakse tavaliselt mitmekihiliste trükkplaatide valmistamisel.

Keemiline söövitamine[muuda | muuda lähteteksti]

Keemilisel söövitamisel kasutatakse tavaliselt (NH4)2S2O8 (ammooniumpersulfaat) või FeCl3 (raud(III)kloriid). Pärast aukude puurimist ladestatakse augu seintele elektrolüüsi käigus vasekiht, mis kaetakse tinaga.

Kõige levinum keemilise söövitamise meetod on plaadi lahusesse kastmine. Võrreldes masstoodangu meetoditega on söövitamine aeganõudev protsess. Et söövitusprotsessi kiirendada, võib lahust soojendada ja segada.[2]

Söövitusprotsessi käigus toimeaine kontsentratsioon väheneb, mistõttu protsessi efektiivsus aja möödudes väheneb.

Läbiaugumontaaž[muuda | muuda lähteteksti]

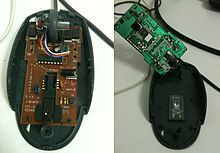

Esimeste trükkplaatide puhul kasutati läbiaugumontaaži. Komponendid laotati plaadile nii, et nende jalad läksid läbi plaadis olevate aukude, ning joodeti siis teisel pool plaati vasest raja ja plaadi külge kinni. Sellised plaadid võisid olla kas ühepoolsed, kus komponendid olid plaadi ühel pool ja rajad teisel pool, või kahepoolsed, mis olid kompaktsemad ning nii komponendid kui ka rajad olid plaadi mõlemal pool. Kahe jalaga komponentide (nt takisti) paigaldamine käib nii, et jalad painutatakse 90 kraadi samale poole, pistetakse plaadis olevatest aukudest läbi ning mehaanilise tugevuse suurendamiseks painutatakse mõlemad jalad 90 kraadi vastassuunas. Seejärel joodetakse jalad plaadi külge kinni ja pikaks jäänud jalad lõigatakse parajaks. Jootmine käib kas käsitsi või automatiseeritult masinas.[3]

Läbiaugumontaaž asendas peaaegu täielikult sellised varem kasutusel olnud elektroonikatehnoloogiad nagu šassiimontaaž (point-to-point). 1950.–1980. aastatel, mil kogus populaarsust pindmontaaž, olid kõik komponendid tavalises elektroonikas läbiaugumontaaži komponendid.

Läbiaugumontaaži kasutamine on kallis, sest see eeldab aukude täpset puurimist. Augud omakorda piiravad (mitmekihilistel plaatidel kõikidel kihtidel) ala, mida saaks kasutada radade vedamiseks, sest auk läbib ja ühendab kõiki kihte. Kui hakati kasutama pindmontaaži, üritati võimalikult palju komponente plaadil asendada pindmontaažikomponentidega, jättes läbiaugumontaažikomponentideks ainult sellised, millel olid mehaanilised või elektrilised piirangud.

-

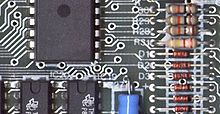

Läbiaugumontaaži komponendid 1980ndate koduarvuti trükkplaadil.

-

Trükkplaatidesse aukude tegemiseks mõeldud puurid.

Pindmontaaž[muuda | muuda lähteteksti]

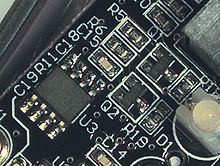

Pindmontaaži jaoks töötati tavaliste läbiaugukomponentide asemele välja pindjoodetavate kontaktidega komponendid. Need uued pindjoodetavad komponendid olid odavamad ja ligi kümme korda väiksemad kui vanad läbiaugukomponendid. Samas on mõned jalgadega passiivkomponendid on odavamad kui sama eesmärgiga pindjoodetavad komponendid nende pooljuhtmaterjali tõttu. Tänu selle sai võimalikuks luua mõõtmetelt oluliselt väiksemaid trükkplaate tihedama radade võrgustikuga. Pindmontaaž võimaldab kõrget automatiseerimisastet, vähendades tööjõukulu ja suurendades tootlikkust.

Vaata ka[muuda | muuda lähteteksti]

Viited[muuda | muuda lähteteksti]

- ↑ Charles A. Harper, Electronic materials and processes handbook, Mc Graw-Hill,2003 ISBN 0-07-140214-4, pages 7.3 and 7.4

- ↑ R. S. Khandpur,Printed circuit boards: design, fabrication, assembly and testing, Tata-McGraw Hill, 2005 ISBN 0-07-058814-7, pages 373–378

- ↑ Electronic Packaging:Solder Mounting Technlogies in K.H. Buschow et al (ed), Encyclopedia of Materials:Science and Technology, Elsevier, 2001 ISBN 0-08-043152-6, pages 2708–2709